现代社会发展,人们的生活水平相比过去有了质的飞跃。人们已经不仅仅是对于物质的需求,而是注重精神上的需求,对于生活品质的渴望。汽车作为人们重要的交通出行方式,对于乘坐舒适性以及良好的操纵性有着极 高的期待,同时,这也是很重要的一个方面。目前,我国在振动控制技术方面以及技术成熟,减震器又作为必 不 可 少的核心部件,因此需求量也日益增大,此时,如何通过有 效的方法设计出低成本、、乘坐舒适性好的减震器就成为了当前研 发工作者们重 点的研究课题。

1性能需求

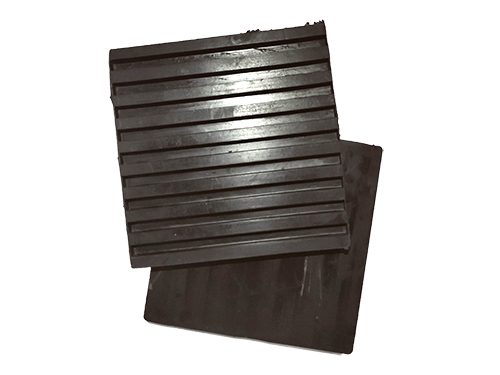

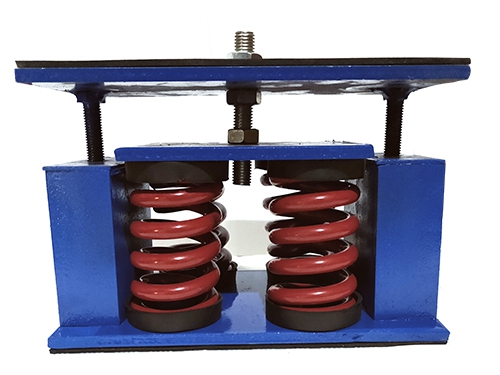

橡胶减震器先要有一个好的外观形象,其次,性较强,静刚度大以及优 秀的粘结强度从而减震器的长期使用性。橡胶减震器生产过程中,先要工作人员的安 全,因此减震器外壳就要光滑,不能出现毛刺飞边等比较尖锐的细小东西以生产安 全。减震器一般情况下安装在汽车底盘比较靠近轮毂的位置,雨天汽车在行驶过程中如果雨水溅到减震器,那么减震器的材料性能可能会因为磨损以及腐蚀而降低;另外,减震器在工作过程中,橡胶承受着各种方向的交变载荷,硫化过程之后,橡胶断面不能出现气泡和海绵体组织,橡胶内部必 须能够很好的跟外观粘合在一起。即,在破坏实验验证过后,零件的撕裂部位决不能出现100%的断开,那么就说明粘结强度满足要求,同时,橡胶内芯外管表面胶黏剂不能脱落,则达到标准要求。

2工艺流程图

一般来说,我们是看不到减震器的,但是不可否认的是,它的作用却无时无刻在体现着,重要的就是影响到乘坐舒适性和良好的操控性。比如说汽车的发动机支架,排风扇的安装等都用到了减震器,以及其他传动系统、悬挂系统等。汽车上,不同的位置,需要不同性能的减震器,所以在进行减震器工艺加工设计时,必 须从实际出发,因地制宜,根据不同的情况做出相应的工艺加工工艺流程图。为了达到橡胶减振器对于各种性能(像腐蚀性、静刚度、粘结强度等)的要求,本文在分析传统减震器加工工艺的基础上,对于存在的一些问题以及缺陷进行了优化和改进,从而形成了一个完整的、系统的、好的完善的橡胶减震器加工工艺流程图。

3汽车橡胶减震器的加工工艺设计

3.1前处理工艺设计

3.1.1脱脂工艺设计

要想满足性能,铝壳加工、物流和仓储时要极力避免外部因素干扰,这时可以在其表面涂抹一层油,同时,为了可 靠地粘结橡胶和金属,需要通过脱脂来加工金属骨架。脱脂液是由脱脂剂和定量的水混合而成,脱脂剂所含有的化学物质需要满足憎水和亲油两个特性,实验研究发现:浓度越高则相对应的脱脂的效果就好,但并不是浓度越高越好,浓度太高,随之也会产生大量的泡沫。另外,脱脂液相对来说性能比较稳定,这样可脱脂过程中能连续地分离出氢氧根离子,从而会达到良好的脱脂的效果。终末,使用清水冲洗脱脂后的骨架,全部去除表面的油脂以及残留的脱脂剂,终末吹干脱脂后的零件。

3.1.2喷涂工艺设计

在加工生产减震器的过程中,必 须要按照一 定的流程工艺进行,特别是喷涂顾工艺是其中一个为重要的,它包括底涂和面涂两种,两种涂法所使用的胶黏剂也各自不同,其中底涂所使用的胶粘剂用范围广,可与有色金属以及黑色金属有 效地粘结,比如说铜、铝以及碳钢、铸铁等。出来与这些金属进行粘结之外,面涂所使用的胶黏剂也能够很好的跟它进行粘结,并且有着理想的效果。但是受到外部环境诸多因素的干扰,很难去判别其工艺到底是否满足我们的要求,因此在检验合格的方面必 须要精益求精。对于经常会出现的喷涂现象,像不均、多喷、少喷等,我们主要检测干膜厚度,喷涂后的曲面需要满足底胶厚度5~10μm、面胶厚度8~15μm。因此所检验的样品必 须在此范围之内,否则我们就认为该产品不合格。

汽车橡胶减震器加工工艺设计研究

2020-07-18 18:26

当前位置:

当前位置: